ריתוך נקודות בחיכוך וערבוב

ריתוך נקודות בחיכוך וערבוב הוא תהליך ריתוך בלחץ הפועל מתחת לנקודת ההיתוך של חומר העבודה. ריתוך זה הוא וריאציה של ריתוך בחיכוך וערבוב.[1]

תיאור התהליך

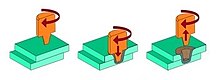

בריתוך נקודות בחיכוך וערבוב מתבצעים ריתוכים נקודתיים בודדים על ידי ראש הלוחץ ומסתובב בעוצמה גבוהה על המשטח העליון של שני פחים בקטע בו הם חופפים זה את זה. חום החיכוך והלחץ הגבוה גורמים לחומר העבודה לעבור לתחום הפלסטי שלו, כך שקצה הראש נכנס לתוך אזור החיבור בין שני הפחים ומערבב את התחמוצות. הראש הממוכן נכנס לתוך מישור הפחים עד שה"כתפיים" באות במגע עם פני השטח של היריעה העליונה. ה"כתפיים" מפעילות לחץ חישול גבוה, המחבר את הרכיבים באופן מטלורגי ללא היתוך. לאחר זמן השהייה קצר, הראש יוצא מחומר העבודה כך שניתן לבצע ריתוך נקודתי כל 5 שניות בערך.[2]

מכשיר הריתוך מורכב מראש מסתובב ו"כתפיים". הראש הוא החלק במכשיר שחודר לחומרי העבודה. ניתן לעצב גם את צורת הראש וגם את צורת ה"כתפיים" כדי לדחוף את החומר הפלסטי בכיוון מסוים ולפרק ולפזר ביעילות את שכבות התחמוצת על המשטחים הסמוכים. לאחר יציאת הראש, נותר שקע, בעת שימוש בכלים חד-חלקיים, שכבר הוכיחו את עצמם כאמינים מאוד בתעשיית הרכב והרכבות.[3] לעיתים קרובות הראש המסתובב מוקף בטבעת הידוק שאינה מסתובבת, באמצעותה חלקי העבודה נלחצים בחוזקה זה כנגד זה לפני ובמהלך הריתוך על ידי הפעלת כוח הידוק. ניתן להשתמש בטבעת ההידוק גם כדי להפחית את הדחיסה של חומר פלסטי במטרה למנוע היווצרות "קוצים" או "אֵגֶלים" לצורך החלת גז אדיש או לקרר את הראש באמצעות אוויר דחוס.[4]

פרמטרי התהליך החשובים ביותר הם המהירות ולחץ המגע. כתוצאה מכך, נקבע קצב הזנת התנודה עבור חומר נתון של חומר העבודה. ניתן להשתמש באקדחי ריתוך נקודות מודרניים באמצעות בקרת מיקום או בקרת כוח או באמצעות בקרת תזוזה של כוח מתוכנתת ספציפית למוצר. לעיתים קרובות, משתמשים בבקרת מיקום עד להגעה לתזוזה מסוימת, ולאחר מכן מערכת הבקרה עוברת לבקרת כוח במהלך זמן ההשהיה. גם במהלך זמן ההשהיה הנשלט על ידי כוח, ניתן לציין ערכי מיקום מסוימים, שאין לחרוג מהם.[2]

אקדח לריתוך נקודות בחיכוך וערבוב

ריתוך נקודות בחיכוך וערבוב מבוצע באמצעות אקדח ריתוך נקודות, המותקן על קונסולה, מחובר לרובוט מפרק או מופעל ידנית באמצעות מאזן לרכיב.[2]

יתרונות התהליך

ריתוך נקודות בחיכוך וערבוב מאופיין במספר יתרונות תהליכיים. כל נזק לחומר הנגרם מחום קיצוני, כמו אלו הנוצרים בריתוך בקרן לייזר או ריתוך בקשת חשמלית, לא יתרחש. בפרט, במקרה של סגסוגות אלומיניום שעברו הזדקנות מלאכותית, החוזק בתפר הריתוך ובאזור המושפע מחום גבוה בהרבה מאשר בשיטות ריתוך קונבנציונליות.[2]

שימוש תעשייתי

לריתוכי נקודות בחיכוך וערבוב יש חוזק גבוה, ולכן הם מתאימים אפילו לחלקים הנתונים להשפעת עומסים סטטיים ודינמיים גבוהים במיוחד. בנוסף לבניית רכב ורכבות, תעשיית התעופה והחלל מפתחת את התהליך, למשל, לריתוך דלתות תא טייס למסוקים.[3] בזכות ריתוכי נקודות בחיכוך וערבוב ניתן לרתך אלומיניום ונחושת בתעשיית החשמל. יישומים נוספים הם בייצור חזות ורהיטים, שם קלט החום הנמוך, במיוחד ביריעות מצופות באלקטרוליזה, מוביל לתכונות אופטיות מצוינות.[2]

קישורים חיצוניים

הערות שוליים

- ↑ AluStir: Friction Stir Spot Welding.

- ^ 2.0 2.1 2.2 2.3 2.4 Stephan Kallee und Ozan Caliskanoglu: Rührreibpunktschweißen im Fahrzeugbau: Neue Möglichkeiten. Der Praktiker, 11/2017, p. 548–551.

- ^ 3.0 3.1 John Sprovieri: Friction stir spot welding. Assembly magazine, BNP Media, 7 April 2016.

- ↑ ISO/FDIS 18785 (E): Friction stir spot welding — Aluminium — Parts 1–5, IIW Commission III, chaired by IIW.

ריתוך נקודות בחיכוך וערבוב41331978Q37880754